Модернизация станка 3Г71М

Модернизация привода поперечной подачи плоско-шлифовального станка 3Г71М

Плоско-шлифовальный станок 3Г71М широко распространен и имеет простую и надежную конструкцию. Благодаря этому он долго служит и до сих пор используется.

Но есть у этого станка и серьезная проблема. Очень часто он, при исправной механической части, он простаивает из-за неисправного электрооборудования. А в электросхеме станка наиболее проблемное место это блок подач. Дело в том, что управление подачами реализовано на электронных компонентах. В частности использованы, устаревшие на данный момент, элементы ЛОГИКА, германиевые транзисторы и т.п. Кроме того и сама схема, построенная на аналоговых элементах, довольно капризная в налаживании и ремонте. Нередко, за годы перестойки, компонентов полностью или частично просто утрачены.

Для решения проблемы управления подачами станка 3Г71М ( и подобных) была разработан новая схема.

Данная разработка была реализована на нескольких станках в Вологодской области, самый старый вариант работает уже в течении 6 лет и после пуско-наладочных работ ни разу не потребовал обслуживания.

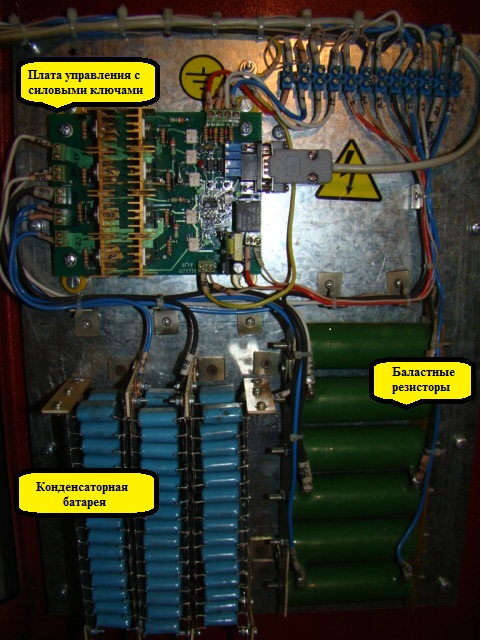

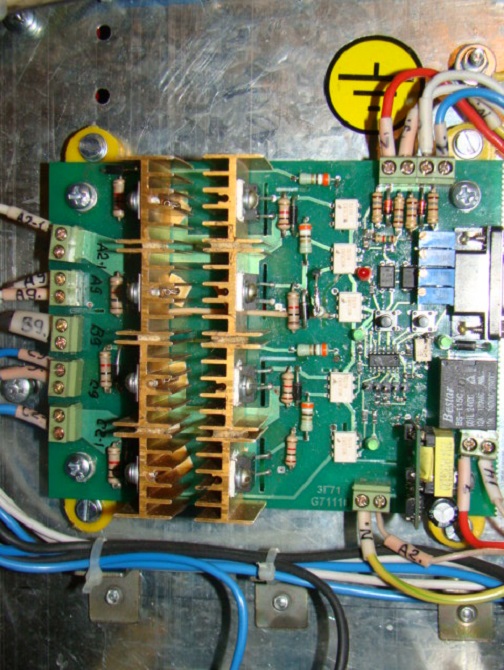

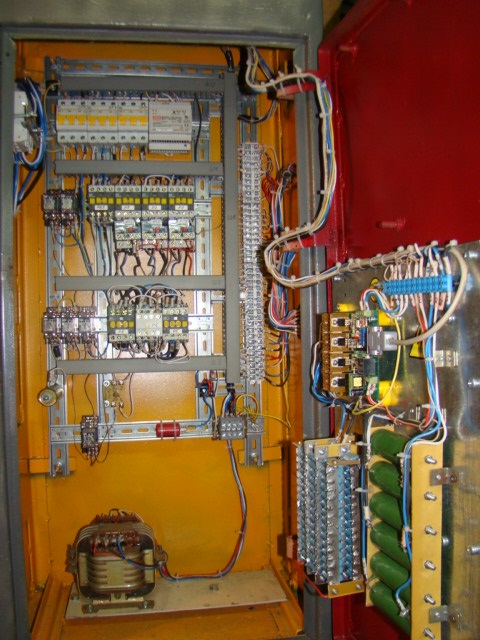

Комплект управления подачами состоит из платы управления, трехфазной конденсаторной батареи и баластных резисторов. Все оборудование расчитано на монтаж в стандартный шкаф управления станком 3Г71М и подключение к электросхеме станка без ее переделки (за исключением демонтажа старого блока подач)

Последний вариант конструкции рассчитанный на установку на место штатного блока

Изготовлен для станка 3Г70Б

История разработки

Несколько лет назад поступило предложение восстановить утраченную станцию управления плоско-шлифовальным станком 3Г71М. При изучении вопроса выяснилось, что многие компоненты этой станции или полностью недоступны или имееют столь завышенную цену, что практически нерентабельны.

В первую очередь это касалось трехфазного трансформатора поперечной подачи суппорта и элементов ЛОГИКА. Что касается элементов ЛОГИКА, то тут решение было однозначным - замена всей управляющей части одним микроконтроллером. С трансформатором было сложнее. Пришлось подбирать подходящий вариант замены. Остановились на схеме конденсаторно-динамического торможения. С точки зрения экономики и технологии это наиболее приемлимый вариант. Другие варианты торможения оказались или дешевле, но менее надежны, в условиях небольших предприятий, или дороже и сложнее. Например чисто динамическое торможение перегревает электродвигатель при частых пусках и торможениях, а в данном станке оно так и есть. Торможение противовключением создает ударные нагрузки на механизм подачи. Магнитно-динамическое торможение требует применение более сложной схемы комутации или, как было в начальном варианте, требуется специальный трехфазный трансформатор.

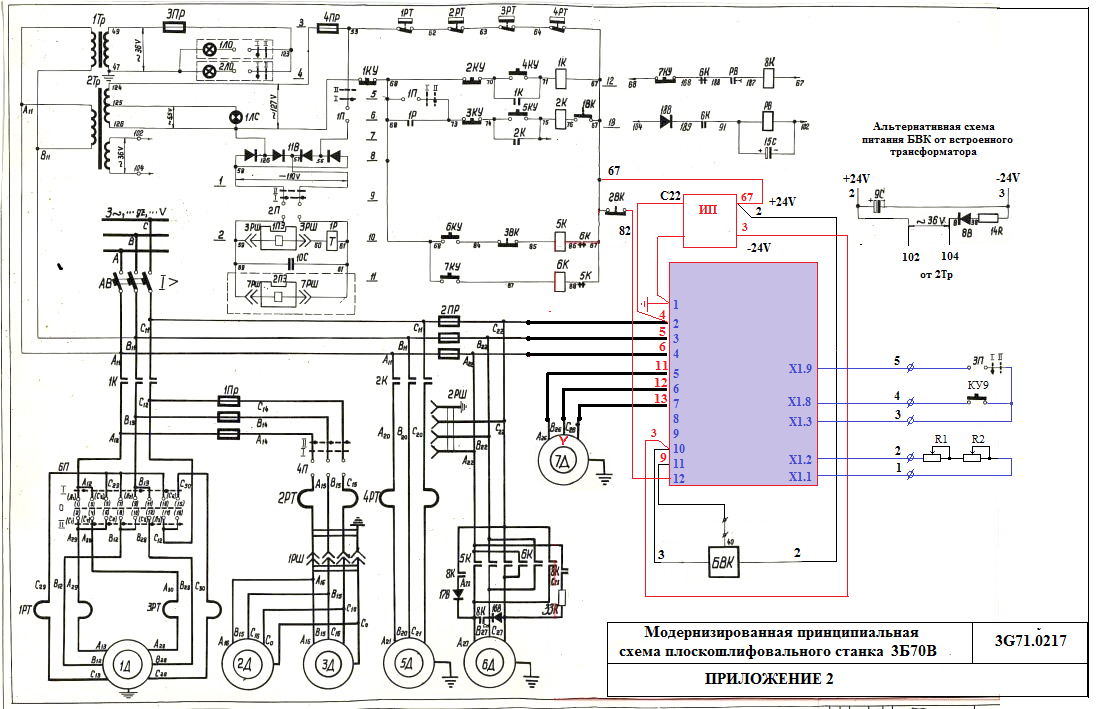

На рис.1 показана функциональная схема блока подач. Она состоит из схемы управления и силовой части. Управление всеми режимами осуществяется при помощи микроконтроллера МКна входы которого подаются сигналы от бесконтактных выключателей БВК1 и БВК1, установленных на станке. и напряжение с задающего резистора R1 и тумблеров В4, В7 и кнопки КН9 установленных на пульте управления. С выходов микроконтроллера, гальванически развязанные сигналы, управляют тиристорными ключами. К тиристорным ключам подключен электродвигатель поперечной подачи и конденсаторная батарея. Обмотки двигателя соеденены звездой, что позволяет включать его на напряжение 380В без понижающего трансформатора (в отличии от стандартной схемы станка), а конденсаторная батарея соеденена в треугольник. Такое соединение двигателя и батареи позволяет создать необходимый, для торможения, сдвиг фаз в данной трехфазной системе.

Схема работает следующим образом. Микроконтроллеризмеряет напряжение на резисторе R1 и в зависимости от этого напряжения расчитывает длительность времени включения электродвигателя поперечной подачи. В момент когда приходит импульс положительного напряжения от БВК1, означающий, что стол станка завершил рабочий ход, микроконтроллер дает сигнал на тиристорные ключи. Электродвигатель эапускается. Направление вращения зависит от состояния БВК2. В зависимости от того есть сигнал от БВК2 или нет, включается та или иная пара тиристорных ключей Т1-Т2=Т3-Т4 или Т5-Т6=Т7-Т8. Изменяется чередование фаз, а следовательно и направление вращения электродвигателя. Ранее в схеме станка функцию реверсирования выполняли пускатели Р3 и Р4. В новой схеме они исключены. Перемещение суппорта происходит в течении заданного времени, затем включается режим торможения. Первая стадия торможения конденсаторная. Для перехода в режим конденсаторного торможения необходимо только снять управляющие сигналы с тиристорных ключей. После того как закрылись ключи, электродвигатель из-за сдвига фаз между обмотками и конденсаторной батареей переходит в генераторный режим. Этот режим эффективен при больших оборотах двигателя и позволяет погасить до 70% энергии запасенной в подвижной массе механизма. После конденсаторного торможения наступает черед динамического. Для перехода в этот режим, один из тиристоров открывается. Так как тиристор может проводить ток только в одном направлении, то через обмотки двигателя протекает постоянный пульсирующий ток. Возникшее магнитное поле быстро останавливает ротор. На этом процесс торможения заканчивается, привод снова готов к включению.

Кнопка КН9 включает режим ускоренного перемещения. Суппорт перемещается до тех пор пока нажата кнопка. При отпускании КР9 включается тормозной режим и суппорт быстро останавливается.

БВК2 отвечает за направление перемещения суппорта и дает сигнал вертикальной подачи(в момент возникновения импульса положительной полярности)

Рис.1 Функциональная схема подач

Рис.2 Модернизированная схема станка на примере плоскошлифовального станка 3Б70В

В данном станке, в отличие от 3Г71М, не использована вертикальная подача, а вместо БВК-2 применяется конечный выключатель 2ВК.